Mikroreaktör, kimyasal reaksiyonları gerçekleştirmek için kullanılabilen ve özel mikrofabrikasyon teknikleri ile katı bir matriste üretilen üç boyutlu bir yapı elemanıdır. Mikroreaktörler tipik olarak, sıvıların aktığı ve istenen reaksiyonların gerçekleşmesinin gerekli olduğu küçük kanal boyutları (500 µm eşdeğer çaptan daha az) ve kanal çeşitliliği içerir.

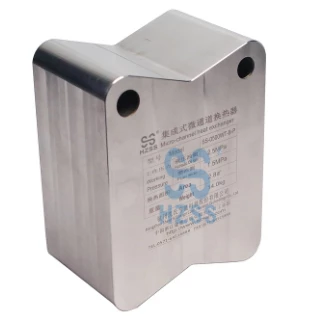

Mikroreaktör ekipmanı, ana amaçlarına veya işlevlerine göre mikro karıştırıcılar, mikro ısı eşanjörleri ve mikro reaktörler olarak alt bölümlere ayrılabilir. Aşağıdaki resim, Hangzhou Shenshi tarafından geliştirilen mikro reflektör ekipmanını göstermektedir:

Entegre mikro kanallı ısı eşanjörü, entegre mikro kanallı soğuk plaka, mikro kanallı reaktör, mikro reaksiyon sistemi cihazı vb.

Mikroreaktörler kimyasal süreç araştırma ve geliştirmede yaygın olarak kullanılmasına ve ticari üretimdeki uygulamalarının artmasına rağmen, iş dünyasının hangi reaksiyonların hangi mikrokanal reaktörler için uygun olduğunu tanımlaması zordur, çünkü her reaksiyonun Özellikleri farklıdır ve orada birçok mikrokanal reaktör cihazı türüdür.

Örnek olarak Hangzhou Shenshi Energy Saving Technology Co., Ltd.'nin mikroreaktörü alınarak, mevcut Shenshi enerji tasarrufu laboratuvarı sistematik olarak tarandı ve şimdi mikrokanal reaktörler için uygun bazı deney türleri listeleniyor: oksidasyon reaksiyonu, Grignard reaksiyonu, Grignard ekleme Reaksiyonu — eliminasyon reaksiyonu, aldol yoğunlaşma reaksiyonu, diazotizasyon reaksiyonu, Baltz-Schiemann reaksiyonu, diazotizasyon hidroliz reaksiyonu, nitrasyon reaksiyonu, vb.

Tüm mikro kanal reaktör ekipmanı şirketlerinin karşılaştığı en büyük sorunlardan biri, araştırma ve geliştirmedeki amplifikasyon etkisidir. Teorik olarak, mikrokanal reaktör nicelik tarafından büyütülür ve hiçbir büyütme etkisi meydana gelmez. Ancak, gerçek operasyon sürecinde durum böyle değildir, çünkü miktar amplifikasyonunun basit kullanımı çok yüksek ekipman maliyetlerine ve kontrol maliyetlerine yol açacaktır. Bu, gerçek ölçek büyütme işleminde, kanal boyutunu ve reaktörlerin kombinasyonunu ayarlamanın gerekli olabileceği gerçeğine yol açar ve bu ayarlamaların, spesifik yüzey alanında, transfer karakteristik uzunluğunda ve büyük olasılıkla değişikliklere neden olması son derece muhtemeldir. Gerçek üretimle sonuçlanan mikro kanal reaktörünün kalma süresi dağılımı. İşlem ve küçük test deneyi arasında bir sapma var.

Diğer bir sorun, süreç akışının uyarlanabilirliğidir. Akı probleminden dolayı mikroreaktör, pompa seçimi ile sonraki diğer bölümler arasındaki bağlantıda problemler yaşayacaktır. Örneğin, mikro kanal reaktörünün verimi küçükse, bu, doğrultma gibi, uygun ekipmanı seçemeyen sonraki işlemlere yol açabilir. Bunun, sonraki süreci bir toplu işleme dönüştürmesi veya iki işlem arasına bir tampon birimi eklemesi gerekir.

Mikrokanal reaktörlerinin korozyon sorunu göz ardı edilemez ve korozyon direnci gereksinimleri geleneksel reaktörlerinkinden daha yüksektir. Mikrokanal reaktörünün kendisinin kanal boyutunun çok küçük olduğunu biliyoruz.

Geleneksel kaplardaki korozyon standartları, mikrokanal reaktörler için hala çok düşük. Örneğin, geleneksel kabımızdaki korozyon payı 0,1 mm/yıl gibi nispeten büyük bir değer alabilir. Yapısal dayanıklılık garanti edildiği sürece normal olarak kullanılabilir. Ancak mikro kanal reaktörünün içi aynıdır, kanal başlangıçta küçüktür ve korozyon ne kadar güçlü olursa olsun, kanalın karakteristik boyutu değişecek ve hatta iç sızıntı meydana gelecektir. Bu nedenle, mikro kanal reaktörlerinin korozyon gereksinimleri, özellikle metal reaktörler için daha katıdır, üretimden önce korozyon testi dikkate alınmalıdır.

Gelişmekte olan bir alan olarak, özellikle büyük ölçüde güçlendirilmesi gereken mikroreaktörlerin amplifikasyon kanunu ve endüstriyel uygulamalarında yeni tip mikroreaktörlerin geliştirilmesine ihtiyaç vardır.